DynStir - Dynamisches Spülen zur Verbesserung der Energieeffizienz in der Sekundärmetallurgie

Ausgangssituation:

- Das Spülen in der Pfanne ist für die Stahlwerke von großem Interesse, da es einen großen Einfluss auf den Reinheitsgrad und die Qualität des Stahls hat. Gleichzeitig beeinflussen die Spülintensität und -dauer den Temperaturverlust des flüssigen Stahls und sind daher ein wichtiger Parameter für die Energieeffizienz der Stahlproduktion.

- Das Spülen wird häufig auf der Grundlage statischer, voreingestellter Parameter durchgeführt, ohne Rücksicht auf die sich von einer Schmelze zur nächsten ändernden metallurgischen Spezifikationen, und nur manuell vom Bedienpersonal überwacht.

- Dies schränkt die Stabilität und Wiederholbarkeit des Spülvorgangs sowie die Möglichkeit, den Prozess an die unterschiedlichen Anforderungen der einzelnen Stahlschmelzen anzupassen, stark ein.

- Unnötig langes Spülen ist außerdem weniger energieeffizient.

Projektziele:

Hauptziel dieses Forschungsprojekts war die Entwicklung, Etablierung und Verifizierung schmelzen-individueller dynamischer Pfannenspülverfahren in der Sekundärmetallurgie. Beim dynamischen Pfannenspülen werden die Spülprozesse auf die individuellen Bedürfnisse jeder behandelten Stahlschmelze zugeschnitten. Das Hauptziel bestand darin, die Energieeffizienz der Pfannenspülprozesse zu verbessern und gleichzeitig die Reinheit des Stahlendprodukts zu erhalten oder zu erhöhen.

Die Teilziele des Projektes waren:

- Vertiefte Kenntnisse über Schlacke-Metall-Reaktionen und die Abtrennung nichtmetallischer Einschlüsse

- Beratungssysteme, die geeignete schmelzen-individuelle Spülparameter empfehlen

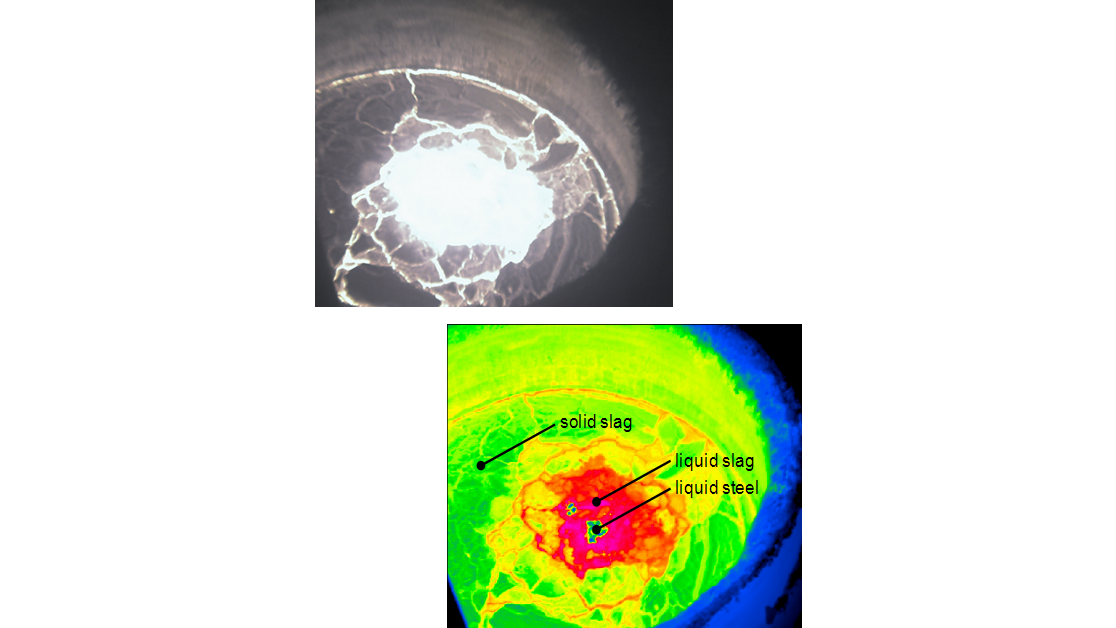

- Verbesserung und Vergleich von bildgebenden/vibrationsbasierten Überwachungssystemen zur Steuerung von Pfannenspülprozessen

- Verbesserte Prozesssteuerung des Pfannenspülens in verschiedenen Prozessschritten:

- CAS-OB (Compositional Adjustment by Sealed Argon Bubbling, with Oxygen Blowing)

- VD (Vakuum-Entgasung)

- FT (Finale Behandlung (Reinheitsgradspülen))

Innovative Ansätze:

- Entwicklung dynamischer Spülstrategien in der Sekundärmetallurgie an verschiedenen Behandlungsstationen (VD, CAS-OB, FT).

- Überwachung des tatsächlichen Spülens durch bildgebende Systeme, Vergleich mit der idealen Behandlung gemäß den Spülstrategien und entsprechende Empfehlungen für das richtige Spülen.

- Anpassung des Spülprozesses an den individuellen Bedarf jeder behandelten Stahlschmelze basierend auf metallurgischen Grundlagen.

- Verbesserung der Energieeffizienz des Pfannenspülens unter Beibehaltung der Reinheit des Endprodukts.

Nutzen für die Industrie:

Im Rahmen des Projektes wurden Messtechniken, Softwareentwicklung, Anlagenversuche und eine gründliche Analyse von Proben und Prozessdaten kombiniert, um die Projektziele zu erreichen. Praktische und theoretische Kenntnisse wurden gewonnen und zwischen den Projektpartnern ausgetauscht.

Die Vorteile für die Industrie liegen in der Verkürzung der Prozesszeit, der Reduzierung des Argon-Verbrauchs, der Verringerung des Temperaturverlusts und der Stabilisierung der Prozessbedingungen durch eine detaillierte Überwachung der Spülvorgänge.

Im Laufe des Forschungsprojekts konnten die folgenden Optimierungen von Spülprozessen vorgenommen werden, um die Energieeffizienz zu verbessern und die Reinheit des Stahls beizubehalten oder sogar zu verbessern:

- Reduzierung der Vakuumentgasungszeit um 20 % für Werkzeugstahl mit niedrigem Si-Gehalt und um 33,3 % für Werkzeugstahl mit hohem Si-Gehalt

- Verringerung des Spülgasdurchsatzes um 50 % und der Spüldauer um bis zu 40 % bei Lagerstahl der Güte 100Cr6 mit hohen Reinheitsanforderungen.

Partner

Förderungsnummer

Ihre Kontaktperson

26 Dr.-Ing. Birgit Palm

+49 211 98492-293

birgit.palm_at_bfi.de