OpConDigiCast - Digital-Twin-Technologie zur umfassenden Simulation, Optimierung und Steuerung des kontinuierlichen Stranggießprozesses für Stahlvorblöcke

Ausgangssituation:

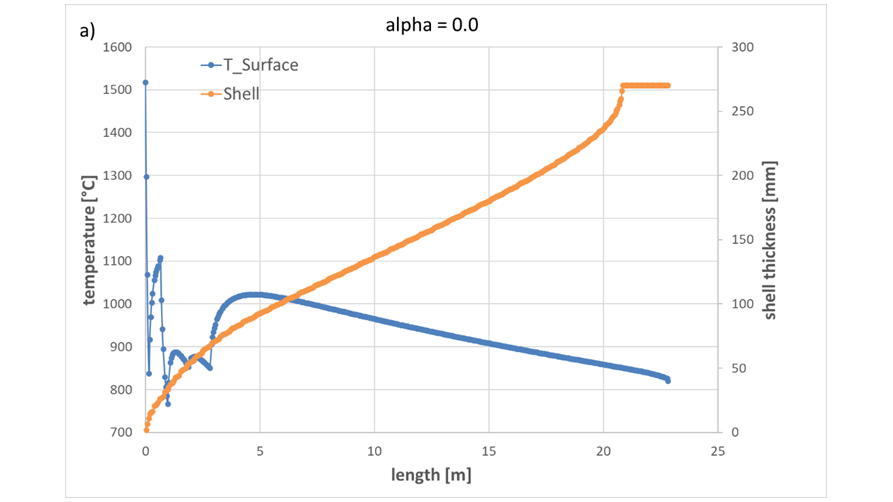

- Die für Qualitätsstahlsorten im kontinuierlichen Stranggießverfahren hergestellten Halbprodukte erfordern eine genaue Kontrolle der Betriebsparameter, die die Abkühlgeschwindigkeit und die Erstarrung beeinflussen, um bei hoher Produktivität Defekte wie Rissbildung zu vermeiden

- Dies erfordert eine erweiterte Wissensbasis zu den beim Gießen ablaufenden komplexen, sich gegenseitig beeinflussenden Vorgängen von Massen- und Wärmetransport, Erstarrung und Thermomechanik

Projektziele:

- Entwicklung eines digitalen Zwillings für den kontinuierlichen Stranggießprozess von Rundvorblöcken auf Basis eines entsprechenden umfassenden Simulationsmodells

Innovative Ansätze:

- Validierung des digitalen Zwillings unter Auswertung von Betriebsversuchen mit faseroptischen Temperaturmessungen in der Kokille einer Rundvorblock-Stranggießanlage

- Virtuelle Experimente mit dem digitalen Zwilling zur Erstellung datenbasierter Metamodelle des Stranggießprozesses, die der Erweiterung vereinfachter dynamischer Online-Prozessmodelle sowie direkt der Online-Prozessbeobachtung und -steuerung dienen

Nutzen für die Industrie:

- Verbesserte Transparenz und Reproduzierbarkeit des Stranggießprozesses

- Optimierung der Betriebsparameter

- Verbesserte Sicherstellung der geforderten Produktqualität bei maximaler Produktivität

- Höhere Ausbringungen an Stahlhalbprodukten mit geringeren Kosten und Belastungen für die Umwelt

Partner

Förderungsnummer

ZIM / EUREKA

Ihre Kontaktperson

49 Dr. Marc Köster

+49 211 98492-894

Marc.Koester_at_bfi.de